Dominik

Auf Blasted zuhause

Hallo zusammen, ich mal wieder.

Einige von euch haben diese Paintball-Chronometer recht erfolgreich im Einsatz, die nur leider kaum mit Mega-Kaliber zu benutzen sind.

Die Messgeräte mit den zwei Rahmen funktionieren dafür, allerdings haben sie teilweise Probleme bei Kunstlicht oder schrägen Durchschüssen.

BrittLiv hatte hier ihr Arduino-Chronometer vorgestellt, das allerdings auch nicht für große Kaliber geeignet war. Die Software dazu ist allerdings wie von ihr bekannt einwandfrei und gut ausgedacht.

Mein Gedanke war nun, ein Messgerät zu bauen, das mit dieser Software funktioniert und gleichzeitig für große Geschossdurchmesser geeignet ist.

Dass das nicht ohne Aufwand (Arbeit und Finanzen) geht ist mir bewusst.

Das Konzept der Messgeräte mit Rahmen war meine Wahl, so konnte man auch etwas schräg durchschießen. Ich wollte das Gerät allerdings unabhängig von Umgebungslicht machen, also aktive Lichtschranken verbauen. Zuerst wollte ich zwei Gitter aus Paaren von Fototransistoren und LEDs, die jeweils 12,5 mm vom nächsten Paar entfernt montiert waren, allerdings wäre dabei der Stromverbrauch und Aufwand zu groß geworden, noch dazu hätte ich die Lichtkegel der LED mit Blenden stark verkleinern müssen, ansonsten wären die Darts eventuell "umstrahlt" worden und dadurch nicht sichtbar gewesen.

Das Problem mit der Lichtbündelung führte mich zu Lasern, aber ein ganzes Gitter aus Laserstahlen wie man es aus Filmen kennt will auch versorgt werden, so kam ich auf Linienlaser. Bei denen wird aus einem Lasergenerator der Strahl über eine Optik aufgefächert und projiziert so eine Linie.

Die Empfänger bleiben dabei Fototransitoren.

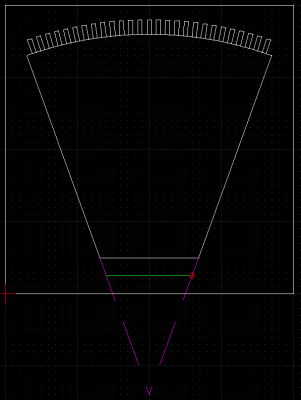

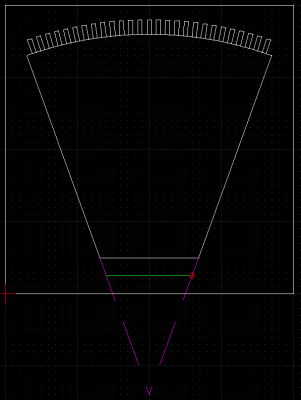

Das Konzept sah dann schon so aus:

So sieht die Anordnung in Schussrichtung aus, die 28 Zacken auf der Oberseite des Bogens sind die Fototransistoren, die in Rohren montiert sind um sie vom Umgebungslicht abzuschatten. die violette Strichlinie zeigt den Ausgangspunkt des Lasers, da das zu groß geworden wäre, wird der Laserfächer an der grünen Linie durch einen Spiegel umgelenkt. Die Kantenlänge des Quadrates beträgt 400 mm.

Der Linienlaser hat einen Öffnungswinkel von 90 Grad, der restliche Lichtstrahl wird durch Blenden aufgefangen.

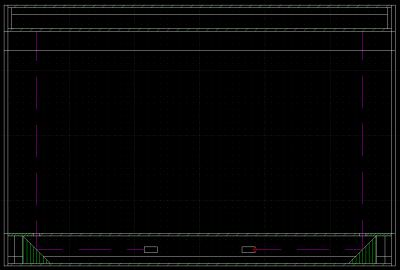

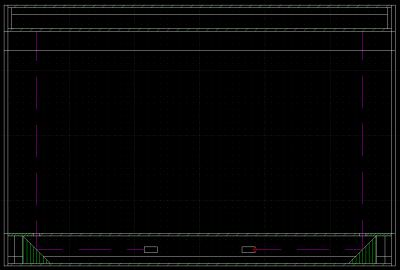

Das ist der innere Aufbau von der Seite gesehen, die beiden Lichtgitter haben einen Abstand von 500 mm, das ganze Gehäuse ist 612 mm lang.

Mechanisch war soweit alles passend, das Problem war nur, wie sollen die 28 Transistoren verschaltet werden, damit sie wie ein einzelner Transistor reagieren wenn nur einer von ihnen abgedunkelt wird.

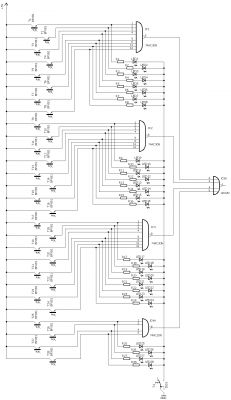

Die Lösung bestand darin, Alle Transistoren eines Lichtvorhangs durch Logikschaltungen zu verkoppeln, genau genommen NAND- und NOR-Schaltungen.

Das musste für das richtige Signal in zwei Stufen erfolgen, zuerst wurden die Transistoren durch NAND-Gatter in Gruppen zusammengefasst, dann wurden die Ausgangssignale der NAND-Gatter aller Gruppen durch ein NOR-Gatter gebündelt.

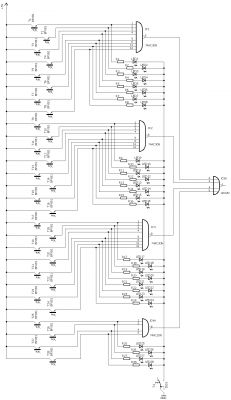

Im Schaltplan sieht das für eine Lichtschranke dann so aus:

Zur einfachen Überprüfung der Signale habe ich noch LED hinzugefügt, die über einen Taster hinzugeschaltet werden. (Das ist eine ältere Version, in der neuen werden die Ausgangssignale auch angezeigt, wird nachgereicht)

Wenn alle Transistoren einer Gruppe belichtet sind (Eingang "1") gibt das NAND ein Signal "0" aus, sobald ein Transistor "0" ausgibt, gibt das NAND das Signal "1". Solange alle Eingänge des NOR "0" sind (alle Transistoren beleuchtet), gibt die Schaltung "1" aus. Steigt einer der Eingänge auf "1" (mindestens ein Transistor abgeschattet), so gibt das NOR "0" aus.

Somit reagiert die Schaltung aus 28 Transistoren wie eine Schaltung mit nur einem Transistor.

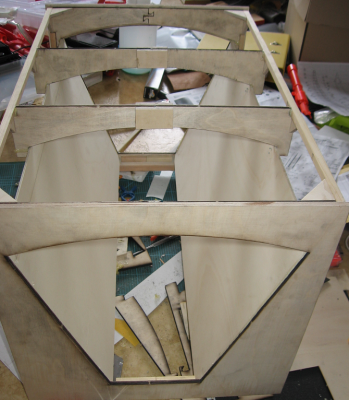

Ich hatte währenddessen mir von Moggih schon die Teile für die Frontplatten lasern lassen, wegen des schlechten Holzes waren die Schnittkanten aber Trotz seiner Mühen ziemlich unsauber und stark verkohlt.

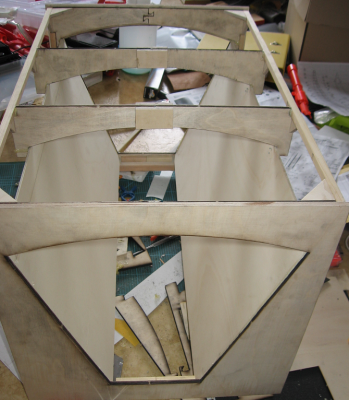

Alle Einbauten sollten frei zugänglich sein und die Außenwände so wenig Kontakt zu den Einbauten wie möglich haben. Der Tunnel sollte für die Stabilität sorgen, das Gehäuse für die Form. Dazu habe ich beide Endplatten mit Leisten 10 x 10 mm miteinander verklebt und auf der gekrümmten Oberseite des Tunnels noch zwei Spanten eingefügt:

Frontplatte mit Stützwinkeln und Anschlagleisten

Zusammengefügt sah die Konstruktion dann so aus (unten sind auch noch zwei Leisten eingeklebt):

Das ganze war so noch nicht Torsionssteif, mit einkleben der Seitenplatten des Tunnels sah das schon deutlich anders aus:

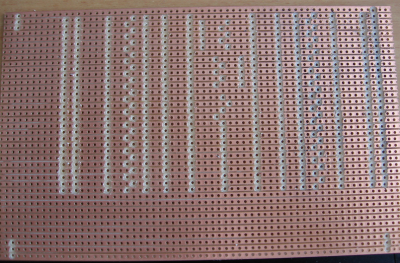

Nebenher habe ich die Platine entworfen. Mit dieser Menge an Bauteilen wäre das mit einer gedruckten Schaltung selbst bei zweiseitiger Führung der Leiterbahnen eine ziemlich große Platine geworden.

Ich hatte mir vor Jahren allerdings ein Wire-Wrap Werkzeug und einen passende Rolle Draht gekauft, beides für genau diesen Zweck: Der Herstellung von sehr kompakten Verdrahtungen.

Falls hier alte Fernmeldetechniker mitlesen, das nannte sich früher Wickeltechnik. Dabei wird ein dünner Draht um einen Vierkantstift gewickelt, wodurch eine schnelle, kompakte und sichere Verbindungen herstellen lassen. So wurden früher Telefonverbindungen in den Kästen an der Straße hergestellt, teilweise heute noch.

Diese Technik ermöglichte mir, die Bauteile fast nebeneinander zu montieren, es musste nur noch Platz für die Lötstifte bleiben. Der Draht hat dabei einen Querschnitt von 0,05 Quadrahtmilimetern bei einem Durchmesser von 0,56 mm.

Ursprünglich hatte ich geplant, für jede Sensorgruppe eine eigene Schaltung zu verbauen und dann noch eine Platine für den Arduino und die anderen Systeme wie Anzeige und Spannungversorgung zu verbauen, aber nachdem ich mal durchgerechnet hatte welchen Widerstand die größte Leitungslänge zum Sensor hätte (0,72 Ohm) konnte ich das alles auf einer Platine unterbringen.

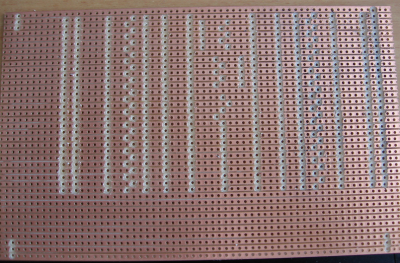

Dazu habe ich eine Streifenrasterplatine verwendet, deren Leiterbahnen werden einfach an den richtigen Stellen durch ein Anbohren unterbrochen, das sieht dann so aus:

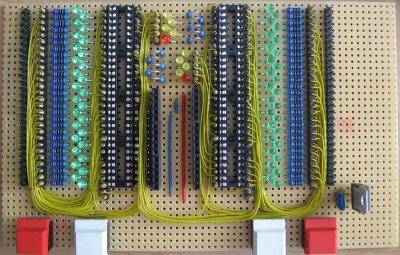

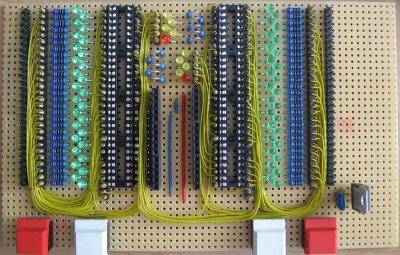

Größtenteils bestückt und zum großen Teil verdrahtet ergab das dann diesen Anblick:

An die zwei Stiftreihen außen werden die Transistoren angeschlossen, dann folgen nach innen die LEDs mit Widerständen für die Signalüberprüfung der Transistoren, weiter innen liegen dann die Logik-ICs gefolgt von der Signalanzeige der Logik-Gatter und dem Sockel für den Arduino.

Was auf dem Bild noch fehlt sind eine Klemme für Spannungsversorgung und Signale, die Logik-ICs, der Arduino sowie noch ein Paar Stiftleisten (trotzdem schon 250 Stifte) und die zugehörige Verdrahtung.

Auf dem Bild sind übrigens geschätzte acht Meter Draht verlegt.

Fortsetzung folgt, bin mal gespannt was passiert wenn ich das erste Mal Spannung draufgebe...

Einige von euch haben diese Paintball-Chronometer recht erfolgreich im Einsatz, die nur leider kaum mit Mega-Kaliber zu benutzen sind.

Die Messgeräte mit den zwei Rahmen funktionieren dafür, allerdings haben sie teilweise Probleme bei Kunstlicht oder schrägen Durchschüssen.

BrittLiv hatte hier ihr Arduino-Chronometer vorgestellt, das allerdings auch nicht für große Kaliber geeignet war. Die Software dazu ist allerdings wie von ihr bekannt einwandfrei und gut ausgedacht.

Mein Gedanke war nun, ein Messgerät zu bauen, das mit dieser Software funktioniert und gleichzeitig für große Geschossdurchmesser geeignet ist.

Dass das nicht ohne Aufwand (Arbeit und Finanzen) geht ist mir bewusst.

Das Konzept der Messgeräte mit Rahmen war meine Wahl, so konnte man auch etwas schräg durchschießen. Ich wollte das Gerät allerdings unabhängig von Umgebungslicht machen, also aktive Lichtschranken verbauen. Zuerst wollte ich zwei Gitter aus Paaren von Fototransistoren und LEDs, die jeweils 12,5 mm vom nächsten Paar entfernt montiert waren, allerdings wäre dabei der Stromverbrauch und Aufwand zu groß geworden, noch dazu hätte ich die Lichtkegel der LED mit Blenden stark verkleinern müssen, ansonsten wären die Darts eventuell "umstrahlt" worden und dadurch nicht sichtbar gewesen.

Das Problem mit der Lichtbündelung führte mich zu Lasern, aber ein ganzes Gitter aus Laserstahlen wie man es aus Filmen kennt will auch versorgt werden, so kam ich auf Linienlaser. Bei denen wird aus einem Lasergenerator der Strahl über eine Optik aufgefächert und projiziert so eine Linie.

Die Empfänger bleiben dabei Fototransitoren.

Das Konzept sah dann schon so aus:

So sieht die Anordnung in Schussrichtung aus, die 28 Zacken auf der Oberseite des Bogens sind die Fototransistoren, die in Rohren montiert sind um sie vom Umgebungslicht abzuschatten. die violette Strichlinie zeigt den Ausgangspunkt des Lasers, da das zu groß geworden wäre, wird der Laserfächer an der grünen Linie durch einen Spiegel umgelenkt. Die Kantenlänge des Quadrates beträgt 400 mm.

Der Linienlaser hat einen Öffnungswinkel von 90 Grad, der restliche Lichtstrahl wird durch Blenden aufgefangen.

Das ist der innere Aufbau von der Seite gesehen, die beiden Lichtgitter haben einen Abstand von 500 mm, das ganze Gehäuse ist 612 mm lang.

Mechanisch war soweit alles passend, das Problem war nur, wie sollen die 28 Transistoren verschaltet werden, damit sie wie ein einzelner Transistor reagieren wenn nur einer von ihnen abgedunkelt wird.

Die Lösung bestand darin, Alle Transistoren eines Lichtvorhangs durch Logikschaltungen zu verkoppeln, genau genommen NAND- und NOR-Schaltungen.

Das musste für das richtige Signal in zwei Stufen erfolgen, zuerst wurden die Transistoren durch NAND-Gatter in Gruppen zusammengefasst, dann wurden die Ausgangssignale der NAND-Gatter aller Gruppen durch ein NOR-Gatter gebündelt.

Im Schaltplan sieht das für eine Lichtschranke dann so aus:

Zur einfachen Überprüfung der Signale habe ich noch LED hinzugefügt, die über einen Taster hinzugeschaltet werden. (Das ist eine ältere Version, in der neuen werden die Ausgangssignale auch angezeigt, wird nachgereicht)

Wenn alle Transistoren einer Gruppe belichtet sind (Eingang "1") gibt das NAND ein Signal "0" aus, sobald ein Transistor "0" ausgibt, gibt das NAND das Signal "1". Solange alle Eingänge des NOR "0" sind (alle Transistoren beleuchtet), gibt die Schaltung "1" aus. Steigt einer der Eingänge auf "1" (mindestens ein Transistor abgeschattet), so gibt das NOR "0" aus.

Somit reagiert die Schaltung aus 28 Transistoren wie eine Schaltung mit nur einem Transistor.

Ich hatte währenddessen mir von Moggih schon die Teile für die Frontplatten lasern lassen, wegen des schlechten Holzes waren die Schnittkanten aber Trotz seiner Mühen ziemlich unsauber und stark verkohlt.

Alle Einbauten sollten frei zugänglich sein und die Außenwände so wenig Kontakt zu den Einbauten wie möglich haben. Der Tunnel sollte für die Stabilität sorgen, das Gehäuse für die Form. Dazu habe ich beide Endplatten mit Leisten 10 x 10 mm miteinander verklebt und auf der gekrümmten Oberseite des Tunnels noch zwei Spanten eingefügt:

Frontplatte mit Stützwinkeln und Anschlagleisten

Zusammengefügt sah die Konstruktion dann so aus (unten sind auch noch zwei Leisten eingeklebt):

Das ganze war so noch nicht Torsionssteif, mit einkleben der Seitenplatten des Tunnels sah das schon deutlich anders aus:

Nebenher habe ich die Platine entworfen. Mit dieser Menge an Bauteilen wäre das mit einer gedruckten Schaltung selbst bei zweiseitiger Führung der Leiterbahnen eine ziemlich große Platine geworden.

Ich hatte mir vor Jahren allerdings ein Wire-Wrap Werkzeug und einen passende Rolle Draht gekauft, beides für genau diesen Zweck: Der Herstellung von sehr kompakten Verdrahtungen.

Falls hier alte Fernmeldetechniker mitlesen, das nannte sich früher Wickeltechnik. Dabei wird ein dünner Draht um einen Vierkantstift gewickelt, wodurch eine schnelle, kompakte und sichere Verbindungen herstellen lassen. So wurden früher Telefonverbindungen in den Kästen an der Straße hergestellt, teilweise heute noch.

Diese Technik ermöglichte mir, die Bauteile fast nebeneinander zu montieren, es musste nur noch Platz für die Lötstifte bleiben. Der Draht hat dabei einen Querschnitt von 0,05 Quadrahtmilimetern bei einem Durchmesser von 0,56 mm.

Ursprünglich hatte ich geplant, für jede Sensorgruppe eine eigene Schaltung zu verbauen und dann noch eine Platine für den Arduino und die anderen Systeme wie Anzeige und Spannungversorgung zu verbauen, aber nachdem ich mal durchgerechnet hatte welchen Widerstand die größte Leitungslänge zum Sensor hätte (0,72 Ohm) konnte ich das alles auf einer Platine unterbringen.

Dazu habe ich eine Streifenrasterplatine verwendet, deren Leiterbahnen werden einfach an den richtigen Stellen durch ein Anbohren unterbrochen, das sieht dann so aus:

Größtenteils bestückt und zum großen Teil verdrahtet ergab das dann diesen Anblick:

An die zwei Stiftreihen außen werden die Transistoren angeschlossen, dann folgen nach innen die LEDs mit Widerständen für die Signalüberprüfung der Transistoren, weiter innen liegen dann die Logik-ICs gefolgt von der Signalanzeige der Logik-Gatter und dem Sockel für den Arduino.

Was auf dem Bild noch fehlt sind eine Klemme für Spannungsversorgung und Signale, die Logik-ICs, der Arduino sowie noch ein Paar Stiftleisten (trotzdem schon 250 Stifte) und die zugehörige Verdrahtung.

Auf dem Bild sind übrigens geschätzte acht Meter Draht verlegt.

Fortsetzung folgt, bin mal gespannt was passiert wenn ich das erste Mal Spannung draufgebe...

Zuletzt bearbeitet: